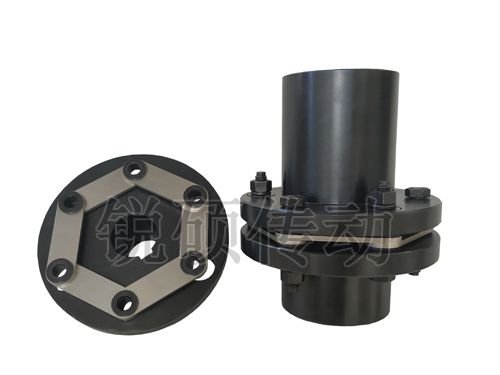

延长鼓型齿式联轴器使用寿命的方法

以下是一些延长鼓型齿式联轴器使用寿命的有效方法:

一、正确选型与安装

合理选型

根据设备的实际工作条件,如传递的扭矩、转速、轴径、位移补偿要求等来选择合适型号的鼓型齿式联轴器。确保联轴器的公称转矩、许用转速等参数能够满足设备的运行需求。例如,如果设备需要频繁启动和停止,或者工作过程中有较大的冲击载荷,就应该选择承载能力较高、具有良好抗冲击性能的联轴器型号。

同时,要考虑鼓型齿式联轴器的位移补偿能力。对于存在轴向、径向和角向位移的设备,选择能够有效补偿这些位移的连轴器,避免因位移补偿不足而导致齿面过度磨损或损坏。

精确安装

在安装过程中,要严格控制两根连接轴的轴向和径向偏差。可以使用高精度的量具进行测量和调整,确保轴的同轴度在允许的范围内。一般来说,安装时轴向偏差应控制在较小的范围内,径向偏差也不宜过大,否则会使齿面啮合不良,加速磨损。

对于有角度偏差的情况,要按照联轴器的设计要求进行安装。角度偏差过大会导致齿面局部受力过大,缩短鼓型齿式联轴器的使用寿命。在安装时,还应注意清洁联轴器和轴的配合表面,避免杂质进入连接部位,影响安装精度和联轴器的正常运行。

二、优化润滑管理

选择合适的润滑剂

根据鼓型齿式联轴器的工作环境和运行参数选择合适的润滑油或润滑脂。润滑油的粘度要适中,既要保证在工作温度下能够形成良好的油膜,又要避免粘度过高导致的搅油损失过大。例如,在高温环境下工作的联轴器,应选择具有较高粘度指数的润滑油,以保证在高温时仍有足够的润滑性能。

对于润滑脂,要考虑其抗磨损、抗氧化等性能。优质的润滑脂可以有效减少齿面间的摩擦和磨损,延长联轴器的使用寿命。同时,要注意润滑剂的兼容性,避免不同类型的润滑剂混合使用,产生不良的化学反应。

确保充足的润滑量

定期检查和补充润滑剂是非常重要的。对于采用润滑油润滑的联轴器,要保证油位在规定的范围内。油位过低会导致齿面润滑不足,产生干摩擦;油位过高则可能会引起搅油损失增加,甚至导致润滑油泄漏。

对于采用润滑脂润滑的联轴器,要按照规定的时间间隔和润滑脂用量进行添加。一般来说,根据连轴器的工作强度和工作环境,每隔一定时间(如几个月或半年)就需要补充一定量的润滑脂,以保持齿面间良好的润滑状态。

改善润滑方式

可以采用强制润滑方式来提高润滑效果。例如,通过油泵将润滑油输送到齿面间,确保润滑油能够均匀地分布在齿面上。这种方式尤其适用于高速、重载的联轴器,能够有效减少齿面间的摩擦和磨损。

另外,还可以考虑采用油浴润滑和飞溅润滑相结合的方式。在联轴器的外壳内设置油池,让部分齿面能够浸泡在润滑油中,同时利用齿轮的转动使润滑油飞溅到其他齿面上,从而实现全面的润滑。

三、加强运行维护与监测

定期检查齿面状况

定期(如每隔几个月)拆开联轴器的防护罩,检查齿面的磨损、胶合、点蚀等情况。如果发现齿面有轻微磨损,可以通过调整联轴器的安装精度、补充润滑剂等方式进行改善;如果齿面出现严重磨损、胶合或大面积点蚀,应及时更换联轴器的齿套或轮毂等部件,避免故障进一步扩大。

在检查齿面时,还可以使用一些检测工具,如齿形卡尺、粗糙度仪等,对齿形精度和齿面粗糙度进行测量,以便及时发现问题并采取措施。

监测运行状态

安装振动传感器和噪声监测设备来实时监测联轴器的运行状态。如果发现振动幅值超过正常范围或者噪声异常增大,可能是齿面啮合不良、部件损坏或者不平衡等问题引起的。通过对监测数据的分析,可以及时找出原因并进行维修或调整。

同时,还要监测连轴器的温度。如果齿面温度过高,可能是润滑不良或者载荷过大导致的。在这种情况下,要及时采取措施,如检查润滑剂、调整载荷等,以防止联轴器因过热而损坏。

保持工作环境良好

尽量保持联轴器工作环境的清洁和干燥。如果工作环境中有大量灰尘、杂质或者腐蚀性气体,会对联轴器造成损害。例如,灰尘进入齿面间会加速齿面磨损,腐蚀性气体可能会腐蚀联轴器的金属部件。可以通过安装防护装置、通风设备等方式来改善工作环境,延长联轴器的使用寿命。

同类文章排行

- 立式夹壳联轴器规格和结构

- JQW型夹壳联轴器型号结构

- JSZ型带制动轮蛇形弹簧联轴器结构设计

- 蛇形弹簧联轴器的保养分享

- 蛇形弹簧联轴器型号种类和应用选择

- JS型蛇形弹簧联轴器型号种类

- JS型蛇形弹簧联轴器型号与参数规格

- 鼓型齿式联轴器部件组成及适用环境

- 行车用齿式联轴器型号种类

- 链轮链条联轴器结构和规格尺寸

资讯文章

- 卡箍式联轴器结构类型

- 夹壳联轴器的材质和工作温度要求

- 蛇形弹簧联轴器的标准有哪些分类

- 蛇形弹簧联轴器的间隙标准

- 蛇形弹簧联轴器有多少种型号,如何区分?

- 不同型号的JS型蛇形弹簧联轴器的适用范围

- JS型蛇形弹簧联轴器型号规格参数含义解读

- GICL型鼓形齿式联轴器结构组成和选型方法

- 鼓形齿联轴器装配流程参考

- 滚子链联轴器型号种类和结构组成