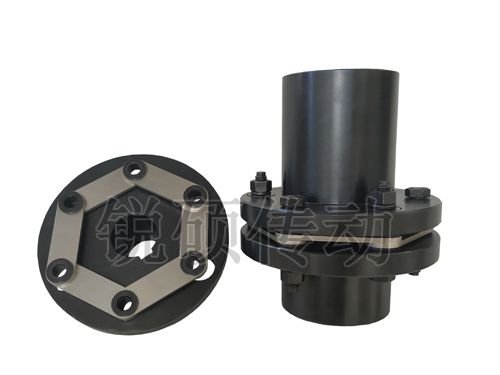

鼓形齿联轴器结构及选型

定义与基本原理

鼓形齿联轴器是一种高性能的联轴器,它主要通过内外齿的啮合来传递扭矩。其特殊之处在于外齿齿形是鼓形的,这种鼓形齿设计使得联轴器能够补偿两轴之间的轴向、径向和角向位移。当主动轴和从动轴之间出现位移偏差时,鼓形齿的曲面能够自适应地调整啮合状态,从而保证扭矩的有效传递。

主要结构组成部分

内齿圈:一般安装在主动轴上,内齿的形状和精度对于扭矩传递和位移补偿起着关键作用。内齿圈的材料通常是高强度合金钢,经过精密加工和热处理,以确保其具有足够的强度和耐磨性。

外齿圈:安装在从动轴上,外齿为鼓形齿。外齿圈的鼓形齿设计是该联轴器的核心特点,其齿面通常经过特殊的表面处理,如淬火等,来提高硬度和抗磨损能力。

密封装置:为了防止润滑剂泄漏和外界杂质进入联轴器内部,密封装置是必不可少的。常见的密封方式有橡胶密封、迷宫密封等。例如,橡胶密封具有良好的弹性和密封性能,迷宫密封则通过复杂的通道结构来阻止杂质和润滑剂的进出。

连接螺栓和键:用于将内齿圈和外齿圈分别固定在主动轴和从动轴上,连接螺栓的强度和精度直接影响联轴器的整体性能。键则起到传递扭矩和轴向定位的作用。

制造工艺要点

齿形加工:鼓形齿的加工精度要求很高,通常采用数控加工技术。在加工过程中,需要精确控制齿形的曲率半径、齿厚等参数。例如,通过高精度的滚齿机或插齿机进行加工,并且在加工后还需要进行齿形检测和修正,以确保齿形符合设计要求。

热处理工艺:为了提高齿圈的硬度和耐磨性,热处理是关键环节。对于合金钢材料的齿圈,淬火和回火是常见的热处理工艺。淬火可以使齿面硬度大幅提高,回火则可以消除淬火应力,提高齿圈的韧性。

表面处理:除了热处理,表面处理也很重要。例如,对齿面进行氮化处理可以形成一层硬度很高的氮化层,进一步提高齿面的耐磨性和抗腐蚀性。

选型指南

根据扭矩要求选型:首先要明确工作设备所需传递的扭矩大小。一般在选型手册中会有联轴器的额定扭矩参数,要确保所选联轴器的额定扭矩大于实际工作扭矩,并且考虑一定的安全系数。例如,在重型起重机的传动系统中,由于起重量大,需要选择额定扭矩较高的鼓形齿联轴器。

考虑位移补偿量:根据设备轴之间可能出现的轴向、径向和角向位移量来选择合适的联轴器。不同型号的鼓形齿联轴器有不同的位移补偿能力。如在一些存在热膨胀和振动的设备中,需要选择位移补偿量较大的联轴器。

结合工作转速选型:工作转速也是一个重要因素。如果转速过高,会产生较大的离心力,影响联轴器的性能。一般来说,要确保联轴器的最高允许转速高于实际工作转速,并且要考虑转速稳定性等因素。

维护与保养要点

定期润滑:由于鼓形齿联轴器在工作过程中齿面会有相对滑动,所以需要定期进行润滑。润滑脂或润滑油的选择要根据工作环境和温度等因素来确定。例如,在高温环境下,要选择耐高温的润滑脂。

检查齿面磨损情况:定期检查齿面磨损程度是很重要的维护措施。如果齿面磨损严重,会影响扭矩传递效率和位移补偿能力。通过使用专业的检测工具,如齿厚卡尺等,来测量齿厚的变化,判断磨损情况。

密封检查与更换:密封装置如果出现损坏,会导致润滑剂泄漏和杂质进入。要定期检查密封件的状态,一旦发现密封不良,及时更换密封件,以保证联轴器的正常运行。

同类文章排行

- 立式夹壳联轴器规格和结构

- JQW型夹壳联轴器型号结构

- JSZ型带制动轮蛇形弹簧联轴器结构设计

- 蛇形弹簧联轴器的保养分享

- 蛇形弹簧联轴器型号种类和应用选择

- JS型蛇形弹簧联轴器型号种类

- JS型蛇形弹簧联轴器型号与参数规格

- 鼓型齿式联轴器部件组成及适用环境

- 行车用齿式联轴器型号种类

- 链轮链条联轴器结构和规格尺寸

资讯文章

- 卡箍式联轴器结构类型

- 夹壳联轴器的材质和工作温度要求

- 蛇形弹簧联轴器的标准有哪些分类

- 蛇形弹簧联轴器的间隙标准

- 蛇形弹簧联轴器有多少种型号,如何区分?

- 不同型号的JS型蛇形弹簧联轴器的适用范围

- JS型蛇形弹簧联轴器型号规格参数含义解读

- GICL型鼓形齿式联轴器结构组成和选型方法

- 鼓形齿联轴器装配流程参考

- 滚子链联轴器型号种类和结构组成